| Doc. No.: KKM/GWI/40 | स्टील का जोमिनी टेस्टिंग का कार्यनिर्देश |

| Rev. No.: 03 | |

| Rev. Date: 11.10.2017 |

- लागू करने का क्षेत्र

-

-

- इस कार्य निर्देश से स्टील की हार्डेनाबिलिटी को जाँचने की पहचान और विवरण को IS: 3848 में दर्शाया गया है| जाँचने के लिए Jominy test के तरीके को सम्मिलित किया गया है|

- इस कार्य निर्देश को K. K. Metals Pvt. Ltd., भिवाड़ी द्वारा खरीदे हुए स्टील बार पर अथवा अगर customer की आवश्यकता हो तब ही लागू करना है| स्टील की हार्डेनाबिलिटी को जाँच के तरीकों का चुनाव supplier और customer के बीच समझौते से होना है|

- हार्डेनाबिलिटी उस गहराई का माप है जिस गहराई तक स्टील हार्ड होगा जब उसे austenitizing temperature से quench करेंगे| इस जाँच में एक मानक नाप और आकार के टेस्ट पीस को मानकीकृत quench करने के पश्चात हार्डनेस की गहराई अथवा सीमा को मापा जाता है| End quench टेस्ट में quench किये हुए छोर से दूरी को लिए गए हार्डनेस से संबंधित कर हार्डेनाबिलिटी को दर्शाया जाता है|

- इस कार्य निर्देश में दी गयी दूरी को mm आर हार्डनेस को HRC स्केल में मापा गया है|

-

- सम्बंधित दस्तावेज़

| दस्तावेज़ का नाम | दस्तावेज़ की फ़ॉर्मेट संख्या |

| Training Plan | F-HR-10 |

| Work instruction for Rockwell Hardness Testing Method | KKM/GWI/38 |

| Raw Material Test Report | F-QA-18 |

- विवरण

- यह जाँच का तरीका स्टील की हार्डनाबिलिटी को End-Quench or Jominy Test द्वारा निर्धारित करने की पद्यति को दर्शाता है| इस जाँच में 25 mm व्यास वाले बेलनाकार टेस्ट पीस को पानी द्वारा एक छोर को quenching करना है और उस छोर से हार्डनेस की प्रतिक्रिया को दूरी से सम्बन्धित करना है|

- उपकरण

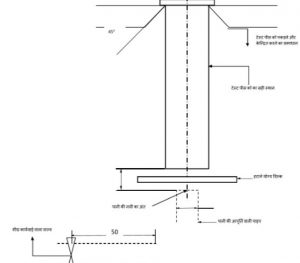

- जाँच के नमूने का आधार – एक फिक्स्चर जिसके आधार पर टेस्ट पीस को खड़े स्थिति में रखा जाये जिससे टेस्ट पीस का निचला छोर की दूरी पानी द्वारा quenching के यन्त्र के छेद से 12.5 mm हो| एक स्टैण्डर्ड 25 mm के नमूने के लिए Fig. 1 में दर्शाया गया आधार संतोषजनक है|

- पानी द्वारा quenching का यन्त्र – एक उपयुक्त क्षमता की पानी द्वारा quenching का यन्त्र जिसमें अगर पानी को 12.5-0.5+0.5 mm व्यास वाली छेद से बहाया जाए तो 65.0-10+10 mm ऊंची पानी की खड़ी धार बन सके| एक पानी की टंकी जिसमे एक छोटा पंप और नियंत्रण वाल्व लगे हो जिसे 6.3 में दिए गए पानी का तापमान की आवश्यकताओं को बनाये रखा जा सके, वैसा यन्त्र संतोषजनक होगा|

- जाँच का नमूना

-

-

- End-Quench के नमूने को rolled या forged स्टॉक से बनाना है और रॉ मटेरियल का सम्पूर्ण क्रॉस सेक्शन के समान माना जाता है| अगर supplier और customer के बीच समझौते से नमूने को forged या rolled मटेरियल के निर्दिष्ट स्थान भी बनाया जा सकता है| नमूने का व्यास 25.00+0.5 mm और लम्बाई 100.0-0.5+0.5 mm हो, जिसमें End-Quench के लिए खड़ी स्थिति में लटकाने के लिए व्यवस्था हो| वांछित नमूने का माप Fig 2 दर्शाया गया है| 6.1 के अनुसार normalized किये हुए बार को मशीनिंग द्वारा बनाना है और उस नाप का बनाना है जिससे decarburization को मशीनिंग द्वारा हटाकर 25 mm व्यास का नमूना तैयार हो सके| नमूने का छोर जिसे पानी से quench करना है उसकी महीन फिनिश हो, जिसे ग्राइंडिंग द्वारा उत्पन्न किया गया हो| normalizing को supplier और customer की आपसी सहमती द्वारा रद्द किया जा सकता है|

-

- जाँच की पद्यति

-

- Normalizing – नमूना बनाने के लिए इस्तेमाल किये गए wrought मटेरियल को normalize करना आवश्यक है जिससे उचित हार्डेनिंग विशेषताएँ प्राप्त की जा सके| सैंपल को टेबल संख्या 1 में दिए गए तापमान पर 1 घंटा थाम कर रखना है और हवा में ठंडा करना है| मशीनिंग में सुधार के लिए normalized सैंपल की tempering की अनुमति है|

Table no. 1

| स्टील ग्रेड | कार्बन की मात्रा, max, % | normalizing temperature, oC | austenitizing temperature, oC |

| S53C, 55C8, En 9 | 0.50 – 0.60 | 850 ± 6 | 850 ± 6 |

| 16MnCr5, 20MnCr5 | 0.14 – 0.23 | 900 ± 6 | 870 ± 6 |

| SAE 8620, SAE 8822 | 0.17 – 0.25 | 925 ± 6 | 925 ± 6 |

| En-19, 42CrMo4 | 0.35 – 0.45 | 860 ± 6 | 860 ± 6 |

| En353/ 815M17 | 0.00 – 0.20 | 920 ± 6 | 920 ± 6 |

- Heating – नमूने को भट्टी में रखे जिसे निर्दिष्ट austenitizing तापमान पर सेट किया गया है और इस तापमान पर 30 मिनट के लिए थाम कर रखे| उत्पादन जाँच थोड़ी अधिक 35 मिनट देर के लिए रखा जा सकता है जिसमें परिणाम पर कोई प्रभाव नहीं पड़े| यह आवश्यक है की नमूने को गर्म एक ऐसे वातावरण में करना चाहिए जिसमे scaling अथवा decarburization नामात्र हो| यह परिणाम नमूने को खड़ी दशा में एक सांचे में(Fig. 3), जिसके अन्दर cast-iron/ graphite के छोटे टुकड़े हो और ढक्कन से बंद किया जा सके, उसमें रखकर कर सकते है| इसमें नमूने का निचला छोर cast-iron/ graphite के छोटे टुकड़ों के संपर्क में होना चाहिये|

- Quenching – पानी द्वारा quenching के यन्त्र को इस तरह से समायोजित करना है जिससे पानी की धारा 12.5-0.5+0.5 mm की छेद से 65.0-10+10 mm की मुक्त ऊंचाई तक ऊपर आये, जब नमूने अपने स्थान पर ना हो| हर जाँच से पहले नमूने को थामे रखने वाला आधार पूरी तरह से सूखा होना चाहिए| उसके बाद गर्म किये हुए नमूने को आधार में रखना है जिससे उसका निकला छोर पानी की छेद से 12.5-0.5+0.5 mm की ऊँचाई पर रहे और वाल्व खोल कर पानी की धारा को चलने दे| नमूने का भट्टी से बहार निकलने से लार quenching शुरू होने तक में समय का अंतराल 5 सेकंड से ज्यादा नहीं होना चाहिए| पानी की धारा, जिसका तापमान 5 से 30oC होना चाहिए, उसे नमूने के निचले छोर पर कम से कम 10 मिनट के लिए सीधा बनाये रखना है| जब quenching चल रही हो तब वातावरण की हवा स्थिर होनी चाहिए| नमूना जब ठंडा हो जाये उसके बाद ही पानी की प्रवाह बंद करके आधार से हटाना है|

- Hardness Measurement – दो समतल सतह, जिनके बीच का कोण 180o और गहराई 0.4 – 0.5 mm हो, ग्राइंडिंग द्वारा बार की पूरी लम्बाई पर तैयार करने है| Rockwell C हार्डनेस माप को बार की पूरी लम्बाई पर लेनी है| कम ग्राइंडिंग गहराई से परिणाम की reproducibility, और quenched बार की cooling rate से सम्बन्ध को असर कर सकता है|

- दोनों समतल सतहों को बनाने में ध्यान देना आवश्यक है| दोनों सतह सामानांतर होने और ग्राइंडिंग से quench structure में कोई बदलाव नहीं आना चाहिए| ग्राइंडिंग करने के लिए बहुत हलके कट लगाने है, पानी से लगातार ठंडा करना है, और coarse और soft ग्राइंडिंग व्हील का उपयोग करना है जिससे नमूना गर्म नहीं हो| अगर tempering हुई है या नहीं जांचना हो तब निम्नलिखित etchant में से किसी एक का प्रयोग कर सकते है:

नोट A – 5% नाइट्रिक एसिड (conc.) और 95% पानी

नोट बी – 50% हाइड्रोक्लोरिक एसिड (conc.) और 50% पानी

सतह को गर्म पानी से धोये| सोल्यूशन 1 से काला होने तक etch करें| सोल्यूशन 2 में 3 सेकंड के लिए दुबोयें| हवा से सुखाएं|

- अगर सतह पर हल्के और गहरे निशान है तो यह निष्कर्ष निकलता है की ग्राइंडिंग द्वारा हार्डनेस और structure में बदलाव आ गया है| ऐसा होने पर नए समतल सतह बनाने की आवश्यकता है|

- जब हार्डनेस टेस्ट लेते है तब टेस्ट पीस एक सतह के सहारे anvil पर लेटता है| anvil को हार्डनेस मशीन से कसकर संलग्न करना आवश्यक है| इस बात का ध्यान रहे कि जब प्रमुख भार पड़े तब नमूने का हिलना नहीं चाहिए| anvil को इस तरह बनाया जाये की नमूने को 1/16 इंच (1.5 mm) के स्टेप्स में बढाया जा सके| V –ब्लॉक का उपयोग वर्जित है|

- Rockwell tester की स्टैण्डर्ड टेस्ट ब्लॉक्स से नियमित जाँच आवश्यक है| टेस्ट ब्लॉक को इंडेंटर और नमूने के बीच में रख कर नमूने और इंडेंटर की सेटिंग की जाँच इक्कठे करे|

- प्रत्येक इंडेंटेशन के समय ध्यान रखे की इंडेंटर सही से बैठा है और सही दूरी पर बैठा है| एक माइक्रोस्कोप द्वारा भी जाँच कर सके है की पहले इंडेंट का सेण्टर की दूरी नमूने की निचली छोर से पर्याप्त है और हर इंडेंट के बीच की दूरी सही है| कम हार्डेनाबिलिटी वाले स्टील की जाँच में दूरी का ज्यादा ध्यान दे|

- जाँच में रीडिंग को 1/16 इंच की दूरी को पहले 16 रीडिंग के लिए लेना है| उसके बाद 1 इंच के 18, 20, 22, 24, 28 और 32 सोलहवे भागों पर लेना है| 20 HRC से कम हार्डनेस को रिकॉर्ड करना जरुरी नहीं है क्योंकि अक्सर माप सही नहीं रहते है| जब इंडेंट लिए हुए सतह को आधार बनाकर दूसरी समतल सतह पर हार्डनेस मापनी हो तो पहली सतह को ग्राइंड करके बर्र हटाना आवश्यक है|

- हार्डनेस को दोनों समतल सतहों पर लेना चाहिए| इससे नमूने को बनाने में और हार्डनेस मापने में की गयी त्रुटियों को पहचाननें में आसानी होगी| अगर दोनों विपरीत सतहों पर एक ही दूरी की हार्डनेस में अंतर 4 HRC से ज्यादा है तो टेस्ट को दो नए समतल सतहों को बनाकर दोबारा से करना है| अगर दोबारा भी अंतर 4 HRC से ज्यादा का मिलता है तो एक नया नमूना तैयार करके जाँच करना है|

- हार्डनेस के मान को हमेशा पूर्णांक में ही दर्शाना है|

- जाँच के परिणाम का ग्राफ

-

- जाँच के परिणाम को एक स्टैण्डर्ड हार्डेनाबिलिटी टेबल पर ही दर्शाना है| जब एक से ज्यादा समतल सतहों पर हार्डनेस मापे गए हो तब समान्तर दूरी वाले मानों के औसत को चार्ट पर दर्शाना है|